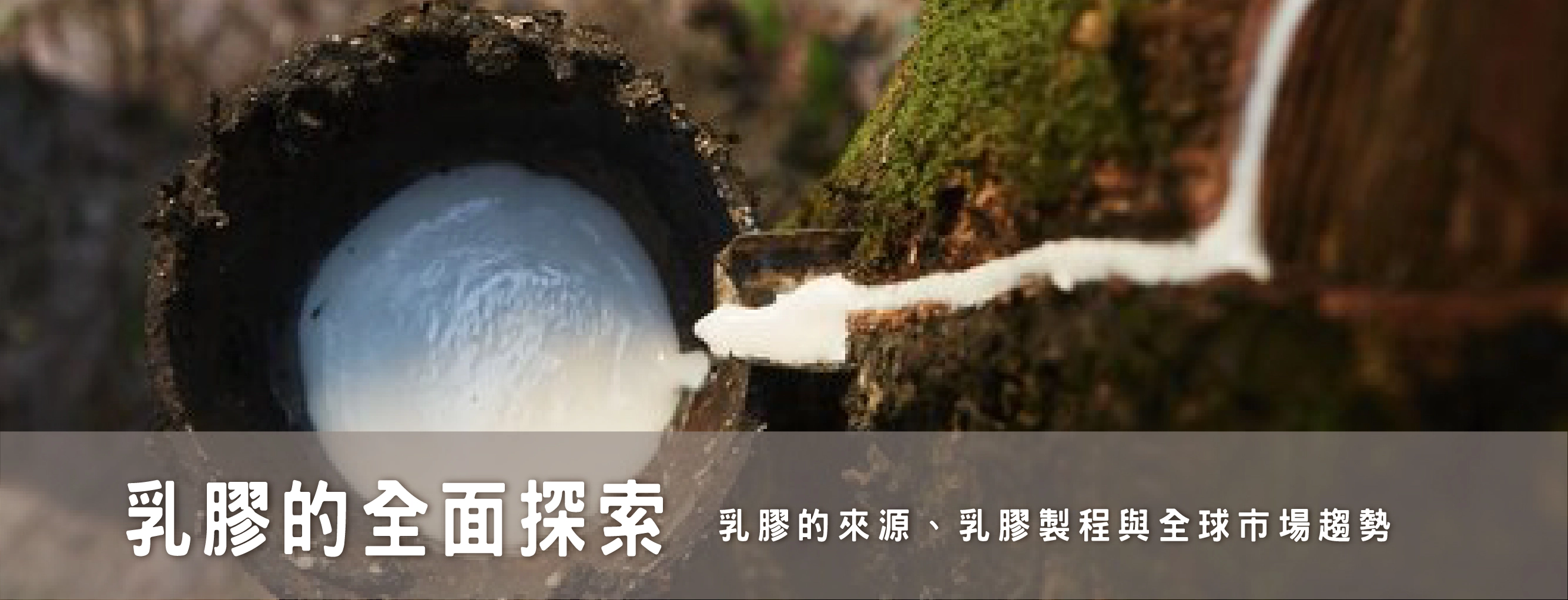

乳膠是什麼?

乳膠是一種由橡膠樹(Hevea brasiliensis)分泌出的天然液體,它主要由水、橡膠顆粒和少量其他成分組成。天然乳膠具有極佳的彈性和柔韌性,因此被廣泛應用於各種產品中。乳膠也可以由合成材料製成,但天然乳膠因其生物降解性和環保特性,通常更受青睞。

乳膠的主要產地:泰國

泰國是全球最大的天然乳膠生產國之一,擁有廣泛的橡膠樹種植區域。泰國的熱帶氣候非常適合橡膠樹的生長,並且該國已經發展出高效且可持續的乳膠採集和加工產業。泰國的乳膠不僅供應國內市場,還大量出口到世界各地,成為眾多乳膠產品的主要原材料來源。泰國乳膠因其質量高、純度好而在國際市場上享有盛譽。

此外,馬來西亞和印尼也是重要的乳膠生產國。這些國家的橡膠樹種植面積廣泛,乳膠製品的出口在其經濟中佔據重要地位。這些地區的天然乳膠因其高彈性和耐用性而廣受市場歡迎。

乳膠的採集與初步處理

橡膠樹的採集過程

乳膠的製程始於橡膠樹的採集。橡膠樹在熱帶氣候下生長良好,通常在南美洲、東南亞和非洲地區栽培。採集乳膠的過程稱為「割膠」,這是一個技術要求較高的工序。割膠工人會在橡膠樹的樹皮上切開一道淺淺的切口,乳膠液體隨之流出並被收集到容器中。這個過程通常在夜間進行,因為低溫有助於減少乳膠的凝固速度,提高採集效率。

割膠需要熟練的技術,因為切口的深度和位置對乳膠的流量和樹木的健康至關重要。割膠過淺,乳膠流量不足;過深,則可能損害橡膠樹的生長。工人通常會根據橡膠樹的大小和年齡來調整切口的高度和角度,從而達到最佳的採集效果。

初步處理與防腐

採集到的乳膠液體含有大量水分,並且在接觸空氣後容易發生凝固和變質。因此,乳膠需要立即進行初步處理。首先,乳膠會被過濾以去除雜質,然後添加氨水等防腐劑,以防止乳膠在運輸過程中變質。經過這些處理後,乳膠液體會被儲存在大型容器中,準備進行下一步的加工。

初步處理過程中的溫度和時間控制至關重要。如果溫度過高或處理時間過長,乳膠的品質可能會受到影響,導致最終產品的彈性下降或結構不穩定。因此,在整個過程中,製造商會密切監控各項參數,以確保乳膠的品質穩定。

乳膠的製造工藝

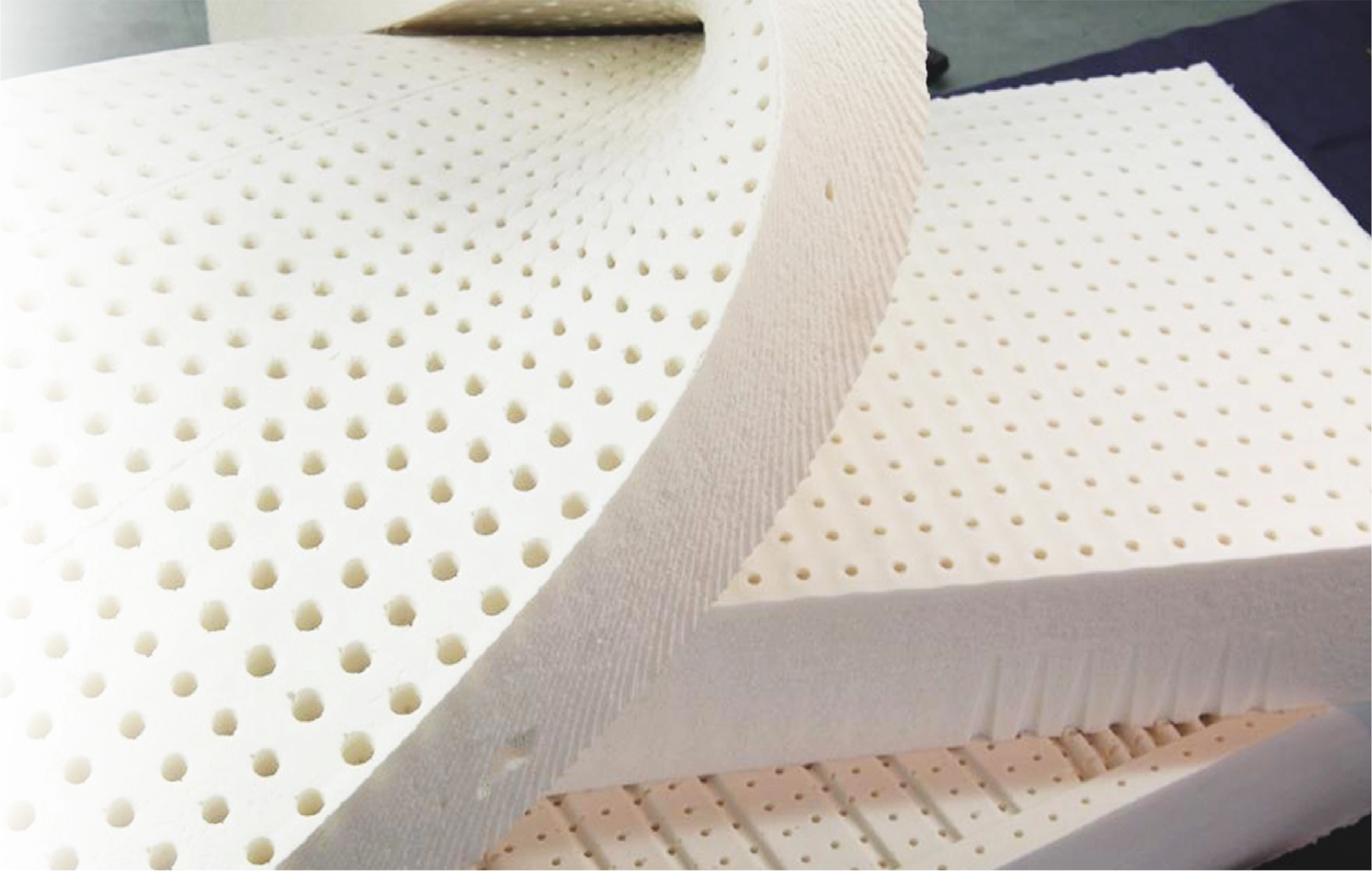

乳膠的發泡與成型

乳膠製品的製造過程中最關鍵的一步是乳膠的發泡與成型。這一步驟通常分為以下幾個階段:

乳膠的混合

首先,經過處理的乳膠液會被轉移到混合槽中,與其他化學物質(如發泡劑、穩定劑和硫化劑)混合。這些化學物質的加入旨在控制乳膠的黏度、彈性和最終產品的物理特性。

在這個過程中,混合物的比例和攪拌速度都必須嚴格控制。過多的發泡劑可能會導致氣泡過大,使得最終產品的密度降低;而穩定劑則用於確保氣泡均勻分佈,避免產品表面出現不規則的孔洞。硫化劑的作用則是加速橡膠顆粒的交聯過程,使得乳膠的結構更加穩定和耐用。

發泡過程

在混合完成後,乳膠液體會通過機械或化學方法進行發泡,使乳膠內部形成無數微小的氣泡。這些氣泡賦予了乳膠產品獨特的彈性和柔軟度。發泡過程中的溫度和壓力控制對最終產品的質量有著至關重要的影響。

發泡過程中,溫度的調節非常重要。如果溫度過低,發泡效果不佳,產品的彈性會受到影響;如果溫度過高,氣泡可能會破裂,導致產品內部結構不穩定。此外,壓力的控制也影響到氣泡的大小和分佈,從而影響到最終產品的舒適度和耐用性。

模具成型

發泡後的乳膠會被倒入預先設計好的模具中,這些模具決定了最終產品的形狀和尺寸。模具通常由金屬或塑料製成,內部會塗有防粘塗層,以便乳膠產品在固化後能夠輕鬆脫模。

模具的設計和製作過程同樣至關重要。不同形狀的模具可以製作出不同用途的乳膠產品,如床墊、枕頭或手套等。在模具製作中,必須考慮到乳膠材料的特性,如其彈性和流動性,以確保最終產品的質量和功能性。

硫化與固化

硫化過程

在乳膠被倒入模具後,下一步是硫化過程。硫化是指在高溫下將乳膠中的橡膠顆粒交聯,使其結構更加穩定和耐用。這個過程通常需要在高溫(約100°C)下持續數分鐘到數小時,具體時間取決於產品的厚度和密度。

硫化過程中的溫度和時間控制對最終產品的物理特性有著直接影響。過高的溫度或過長的硫化時間可能會導致乳膠產品變硬,失去彈性;而過低的溫度或過短的硫化時間則可能無法完全交聯,使得產品不夠耐用。因此,製造商會根據產品的設計要求,精確控制硫化參數,以達到最佳效果。

固化與冷卻

硫化完成後,乳膠產品會經過冷却和固化過程,使其形狀和物理特性穩定下來。冷卻通常是在常溫下進行,也有些產品會通過冷卻水來加速這一過程。

固化過程中,乳膠產品的內部結構會進一步穩定,氣泡的形狀和分佈也會固定下來。這個過程對於確保產品的壽命和性能至關重要。隨後,產品會被取出模具,進行下一步的加工處理。

乳膠製品的後續加工與檢驗

去毛刺與修整

在乳膠產品固化後,通常會有一些多餘的毛刺或邊緣需要修整。這一步驟主要是通過手工或機器進行修剪,確保產品的外觀美觀和使用安全。

修整過程中,技術工人會仔細檢查產品的表面,去除任何不平整或多餘的部分,以確保產品的手感和外觀質量。這些修剪後的邊角料通常會被回收再利用,以減少浪費和降低生產成本。

檢驗與測試

乳膠製品在進入市場前,還需要經過嚴格的檢驗與測試。這些測試包括但不限於產品的彈性、耐久性、抗菌性和環保性等方面。合格的產品會被包裝並標籤,準備出貨。

檢驗過程中,產品會被送入實驗室進行一系列的物理和化學測試。這些測試不僅確保產品的基本性能,還能檢測產品在不同環境下的表現,如高溫、潮濕或強光照射等條件下的穩定性。對於一些高端產品,還可能會進行額外的舒適度和耐用性測試,以滿足特定的市場需求。

環保與可持續性考量

在當前的環保趨勢下,乳膠製品的可持續性也成為重要的考量因素。許多廠商正在研究如何減少製程中的化學品使用,並提升乳膠產品的生物降解性能,以符合環保標準和消費者需求。

目前,許多乳膠製品製造商已經採用可再生能源來驅動生產設施,並努力減少生產過程中的廢棄物排放。此外,廠商還在探索如何利用可再生材料替代傳統的化學添加劑,以進一步降低對環境的影響。這些措施不僅有助於保護環境,還能提升產品在市場上的競爭力。

全球乳膠市場的趨勢與未來發展

隨著人們對環保和健康意識的提高,乳膠產品的市場需求持續增長。根據市場調查數據,乳膠床墊和枕頭的銷量在過去幾年中呈現出穩步上升的趨勢。特別是在歐美市場,天然乳膠製品因其舒適度和環保性而受到消費者的青睞。

然而,全球乳膠市場也面臨著一些挑戰。例如,天然乳膠的生產受限於橡膠樹的種植面積和自然條件的影響,因此供應量相對有限。另一方面,合成乳膠雖然可以補充部分市場需求,但在環保和性能上仍與天然乳膠有一定差距。

未來,隨著技術的進步和市場需求的變化,乳膠製品的生產工藝和應用範圍有望進一步擴展。例如,3D打印技術的應用可能使乳膠製品的設計更加靈活和個性化,同時也能提高生產效率。此外,隨著生物技術的發展,可能會出現更加環保和可持續的乳膠材料,進一步滿足消費者對健康和環保產品的需求。